Les robots, des assistants indispensables

Robot Susi, outil de contrôle sous marin pour la maintenance nucléaire. © Areva

Ils s’appellent Charli, Eloise, Pelican ou encore Forerunner et ils ont rejoint les rangs de Framatome pour prêter leurs mains de fer à nos équipes et à celles de nos clients.

Ces collaborateurs d’un nouveau genre améliorent notablement la sécurité sur le terrain et favorisent la performance des opérations. Ils sont l’illustration de notre démarche d’innovation, visant à proposer un nucléaire sûr et toujours plus compétitif.

Avancées technologiques majeures, les robots sont l’aboutissement d’années de recherche et développement fructueuses et collectives. Plongez dans les rouages de l’innovation : de l’usine de Saint-Marcel, où les opérateurs utilisent des bras robotisés pour réduire la pénibilité et les risques au travail, au démantèlement du réacteur Superphénix, où le robot laser Eloise s’est tout simplement rendu indispensable…

Challenge ECAM – Faire émerger des solutions en rupture grâce à l’intelligence collective

L’innovation industrielle nécessite de faire appel à des schémas et des écosystèmes de plus en plus ouverts. En 2018, Framatome a notamment participé à Fest’Innov, le challenge d’innovation de l’École Catholique d’Arts et Métiers. Encadré par un expert Framatome, un groupe d’étudiants a phosphoré durant 24h pour proposer une solution à l’un de nos défis technologiques industriels : la découpe de tuyauterie dans un réacteur nucléaire en déconstruction.

Framatome a ainsi pu profiter de la vision extérieure de futurs ingénieurs, bercés par les nouvelles technologies et à l’esprit décomplexé. La diversité du groupe intégrant profils techniques et business a permis de faire émerger des pistes d’innovation en rupture.De leur côté, les étudiants ont pu découvrir les métiers du nucléaire et de l’industrie. Ils ont apprécié l’intérêt des défis techniques à relever, l’un des facteurs d’attractivité principal de notre filière.

Challenge ECAM

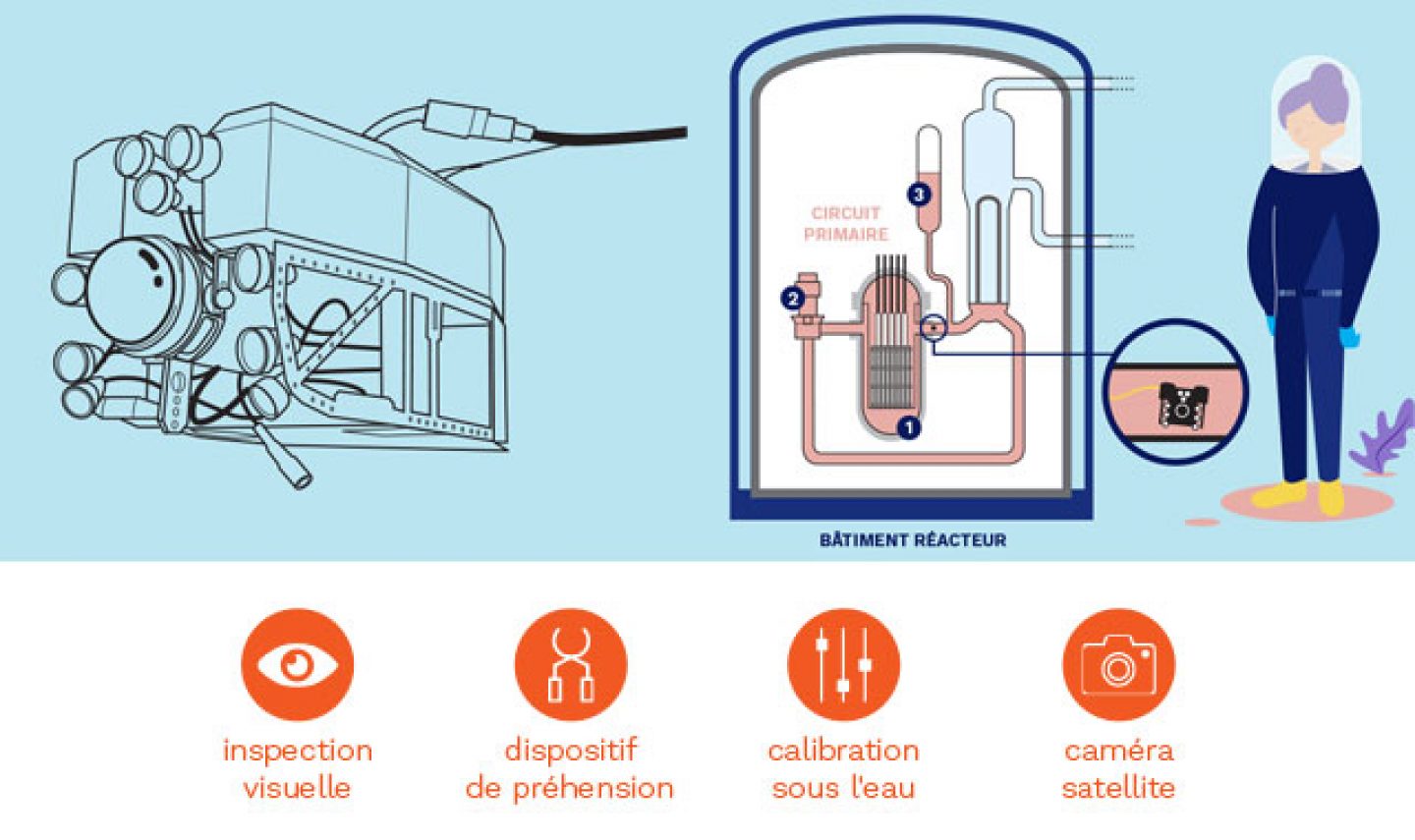

SUSI – Un robot sous-marin capable de réaliser des inspections sur les centrales nucléaires

Utilisés dans le monde entier et disponible dans de nombreuses versions, le robot SUSI examine les principaux composants du circuit primaire tels que la cuve, le couvercle de cuve, les pompes, les pressuriseurs et les tuyauteries d’un réacteur nucléaire.

Il est aussi utilisé pour réaliser des inspections visuelles sur des vis de cloisonnement et sert de dispositif de préhension pour aller chercher des corps étrangers.

Le robot sous-marin peut être calibré sous l’eau à tout moment durant une inspection. Une caméra satellite peut être installée sur le robot pour mener à bien des inspections dans des zones difficiles d’accès.

Susi

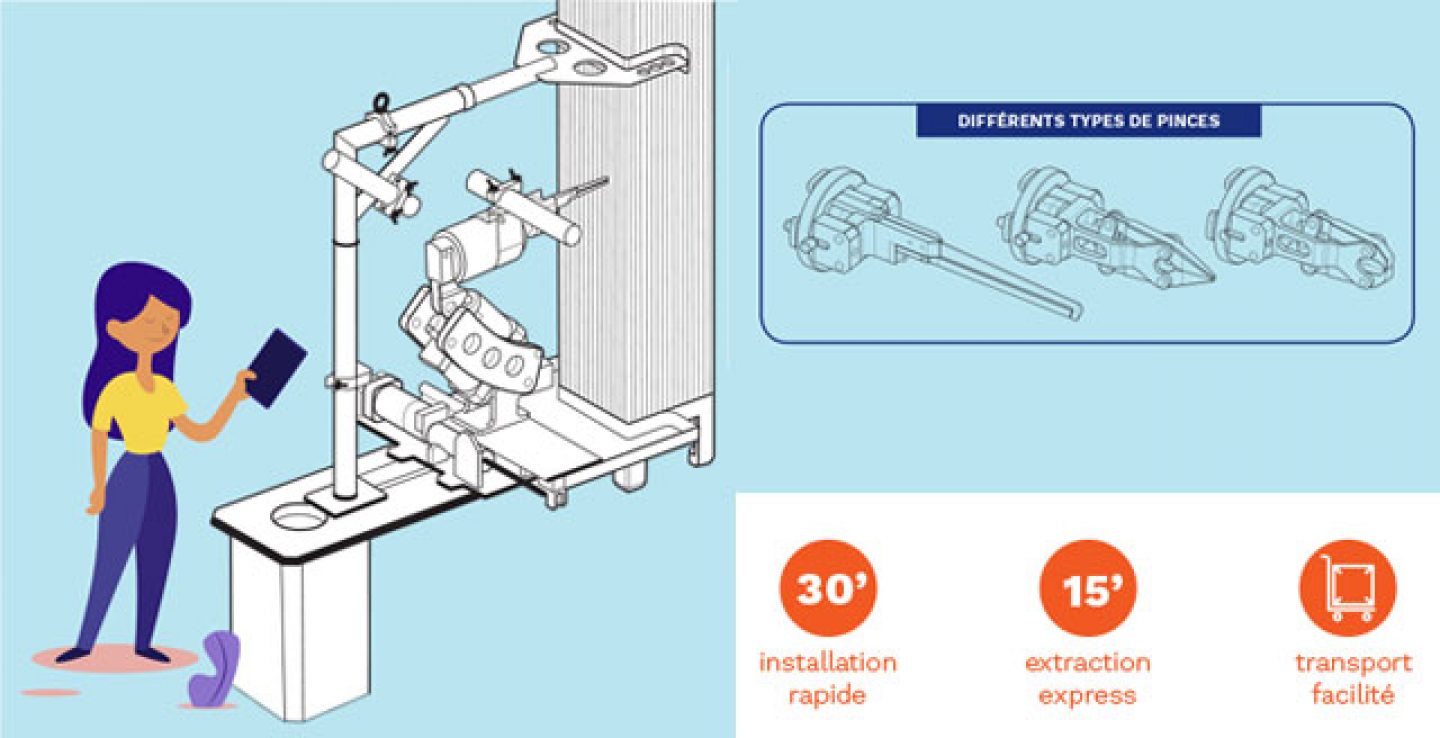

Pelican pour l’extraction des corps migrants

PELICAN est un dispositif permettant l’extraction de corps migrants potentiellement présents sur les assemblages de combustible, quelle que soit leur localisation.

À la suite d’une installattion très rapide de 30 minutes, le robot est en mesure d’extraire les corps migrants des assemblages de combustible en moins de 15 minutes.

D’une utilisation sûre et maitrisée, PELICAN évite tout dommage sur les assemblages de combustible. Ses dimensions réduites lui permettent d’être transporté directement dans le bâtiment combustible via le bâtiment auxiliaire.

Pelican

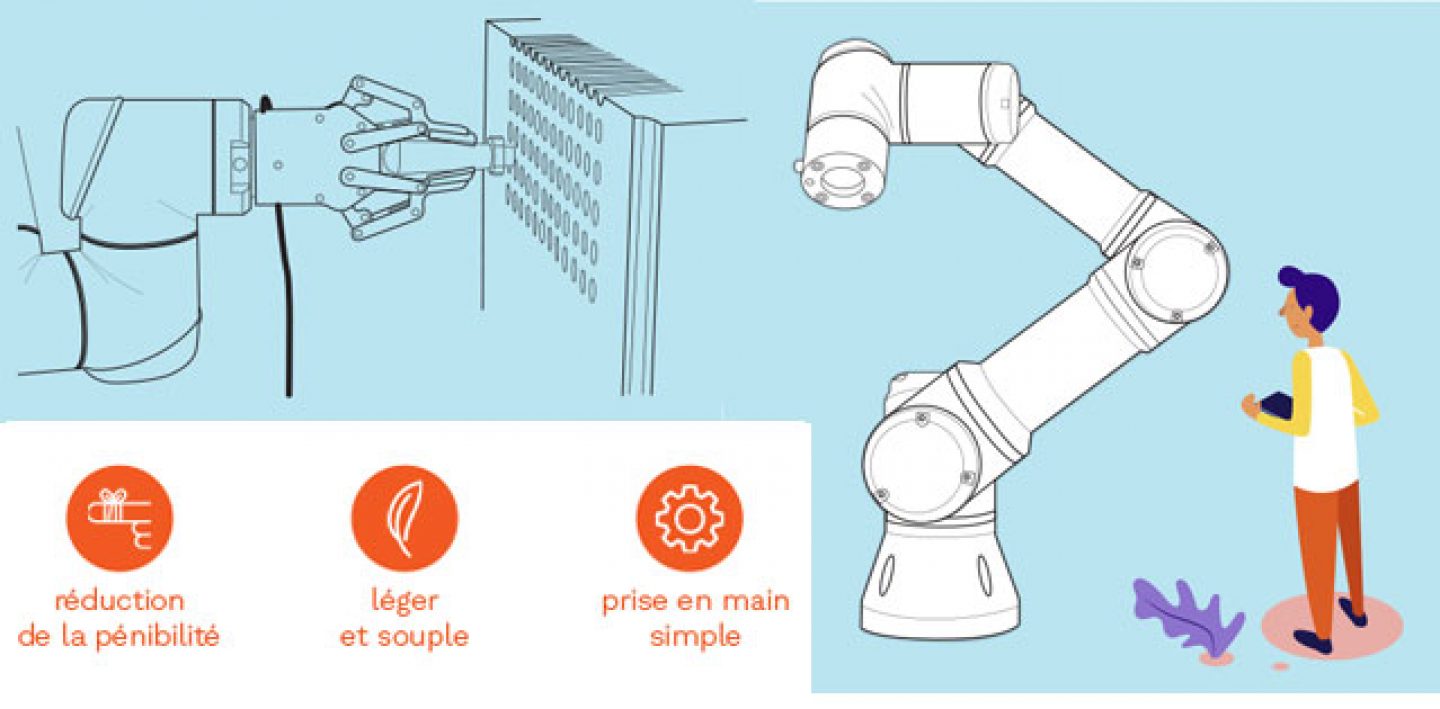

Les cobots – Véritables bras droits des opérateurs

L’équipe « développement des procédés » de l’usine de Saint-Marcel a proposé un programme de développement de la cobotisation, c’est-à-dire le recours à la robotique en aide aux opérateurs. Ainsi, un cobot a été installé dans le local Procédés de l’usine. Il s’agit d’un bras robotisé et articulé commandé par un opérateur.

Avec ce cobot, l’objectif a été de réduire la pénibilité et le risque de troubles musculo-squelettiques liés aux opérations répétitives.

Le rôle de l’opérateur a évolué vers la supervision de l’opération.

Ce cobot a la particularité de s’intégrer dans le même environnement que l’opérateur avec l’ensemble des conditions de sécurité mises en œuvre, le but recherché étant la collaboration : l’homme et la machine travaillent ensemble.

Le cobot présente l’avantage d’être léger et souple, permettant des déplacements en toute flexibilité. Adapté aux fabrications de l’usine, sa programmation et sa prise en main sont très simples puisqu’il enregistre les déplacements de l’opérateur et les reproduit.

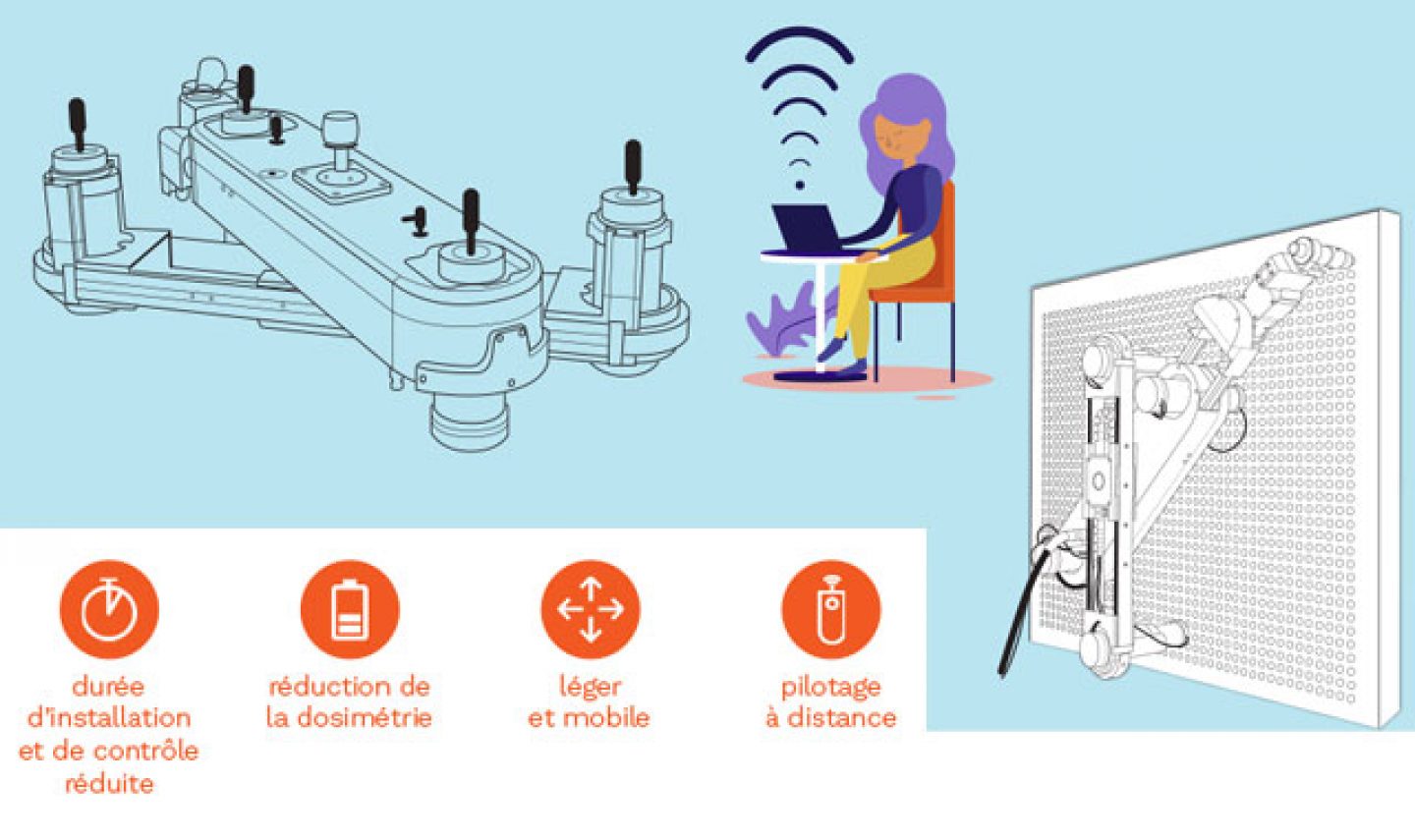

FORERUNNER, le robot dédié aux contrôles optimisés des générateurs de vapeur

FORERUNNER* est un robot léger et mobile. Ses mouvements sont comparables à ceux d’une araignée dans toutes les positions de travail sur les plaques tubulaires horizontales ou verticales.

Spécialisé dans l’inspection de générateurs de vapeur, il s’adapte facilement à leurs différentes géométries. Sa taille et sa forme permettent de réduire la durée d’installation et de contrôle en améliorant l’accès aux tubes du générateur de vapeur à inspecter et à réparer.

Installé et retiré avec un chariot motorisé, le robot s’enclenche sur le tube et s’en extrait à l’aide de pinces à commande pneumatique avec un système de sécurité intégré.

L’ensemble du procédé est piloté à distance, via une commande et un câble uniques, avec pour résultat l’absence totale d’interface humaine et une réduction de 30% de la dosimétrie.

FORERUNNER peut atteindre plus de 200 tubes sans se déplacer.

*FORERUNNER est développé et fabriqué par INETEC (Institute for Nuclear Technology)

Forerunner

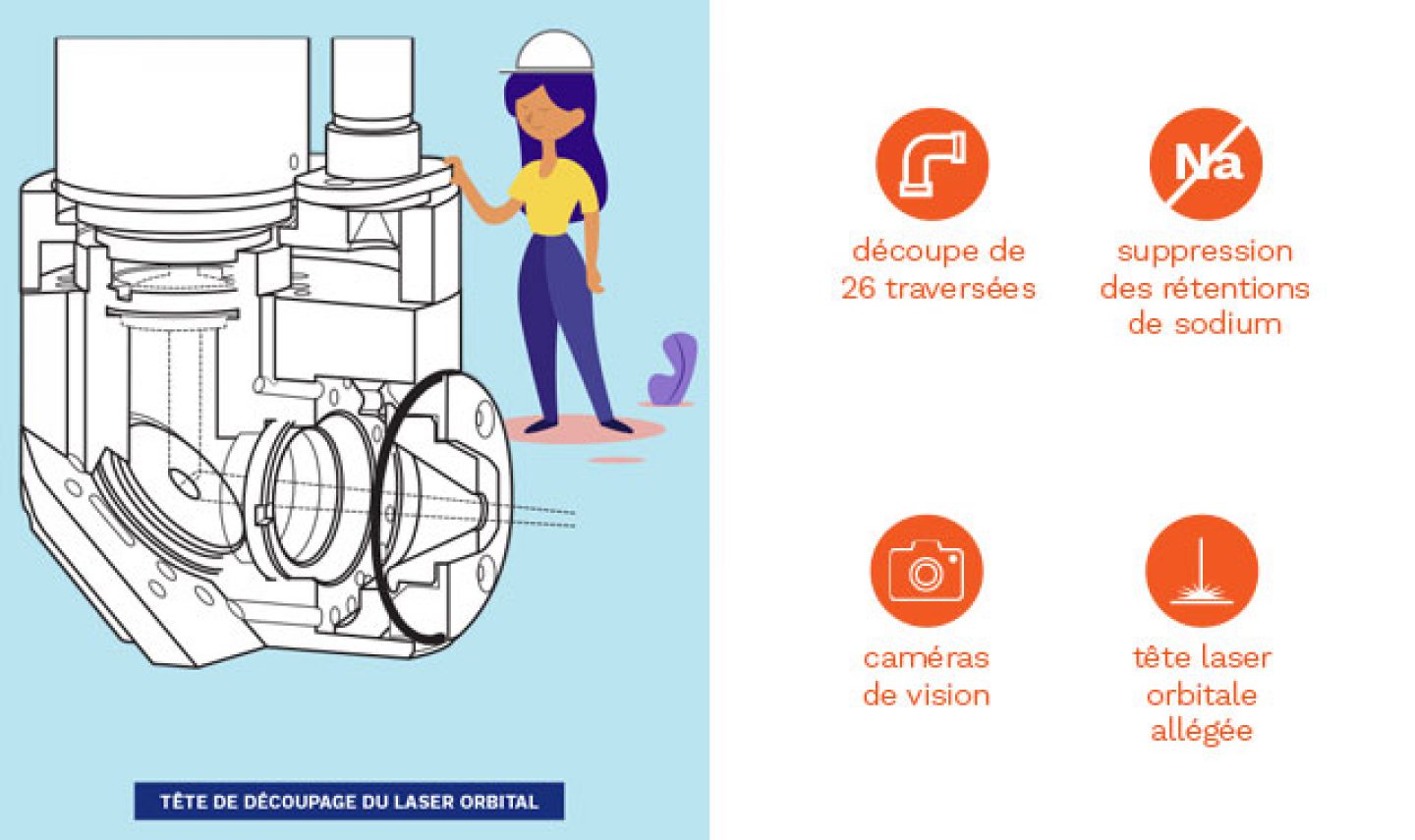

Le robot Éloise

Le robot Éloise est une innovation conçue par Framatome pour démanteler la cuve de SuperPhenix*, le plus grand réacteur en déconstruction dans le monde.

Spécialement conçu par les équipes de Framatome, le robot Éloise a permis de réaliser la découpe de 26 traversées (tuyauteries verticales) qui traversent le toit de la cuve primaire du réacteur SuperPhenix. Cette intervention a permis de supprimer toute rétention de sodium afin de garantir une bonne répartition du gaz dans la cuve lors de la phase de carbonatation.

Nouvelle génération dérivée du robot laser Charli, également conçue par Framatome, Éloise est équipée de 2 caméras et d’une tête laser orbitale spécifique et allégée.

La poursuite de la découpe de la cuve du réacteur va se poursuivre grâce à l’utilisation de robots et d’outillages robotisés.

* Cuve du réacteur SuperPhenix

1200 t | 25 m de haut | 20 m de diamètre | 3600 m3 de sodium contenu dans la cuve d’inox

Le cobot présente l’avantage d’être léger et souple, permettant des déplacements en toute flexibilité. Adapté aux fabrications de l’usine, sa programmation et sa prise en main sont très simples puisqu’il enregistre les déplacements de l’opérateur et les reproduit.

Robot Éloise

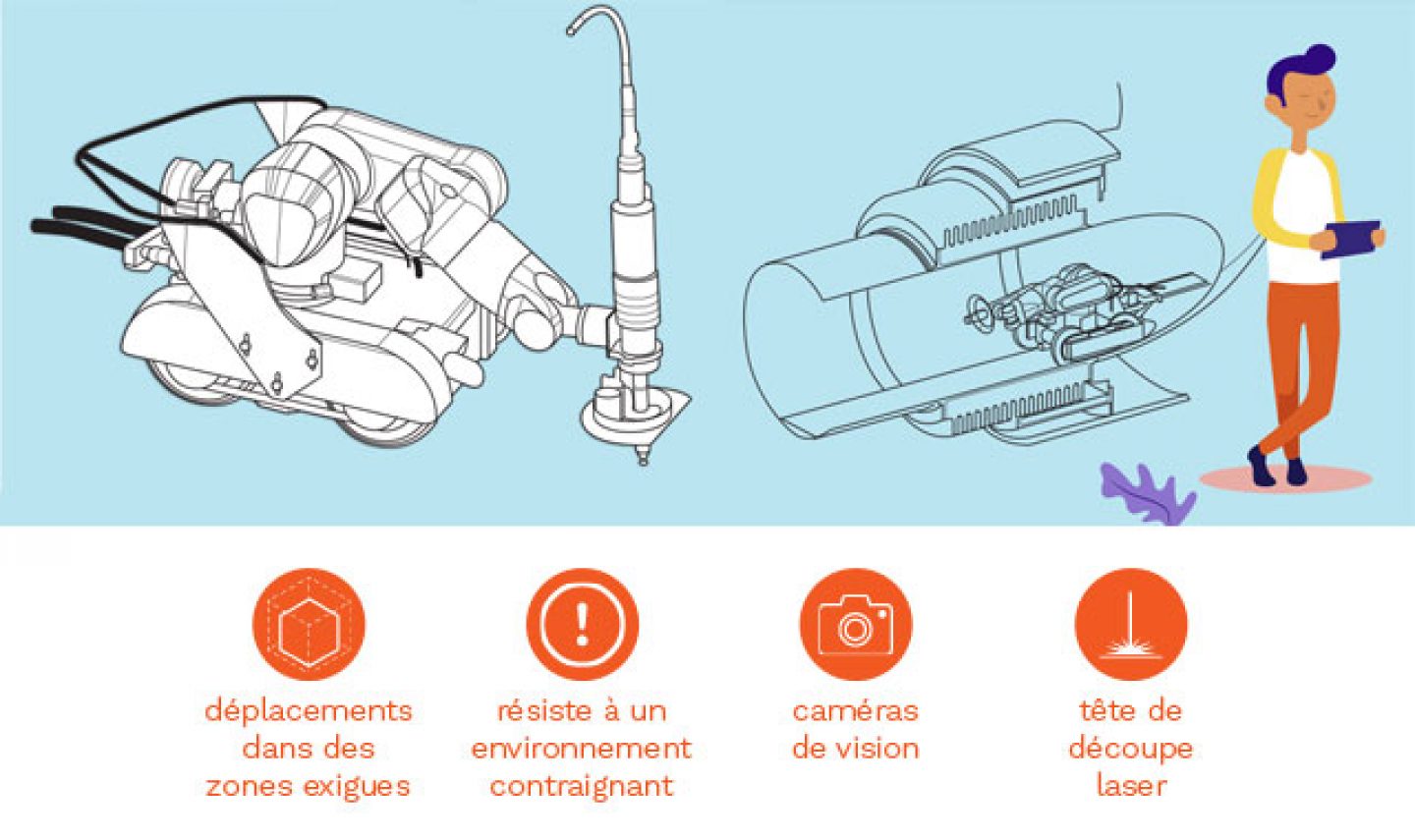

Le robot Charli – Il va même là où vous ne l’attendez pas !

Spécialement conçu par les équipes de Framatome, le robot Charli permet de se déplacer dans des conduits exigus et de résister à un environnement contraignant – températures élevées, importants niveaux de radiation, résistance aux aérosols de de sodium et travail sous atmosphère d’argon.

Muni de plusieurs caméras de vision ainsi que d’un bras équipé d’une tête de découpe au laser, ce char a réalisé des opérations de découpes de tuyauteries dans la cuve de Superphenix, plus grand réacteur nucléaire en déconstruction dans le monde.

Les découpes, dont certaines peuvent atteindre plusieurs dizaines de centimètres entre l’outils et la pièce à découper, ont été réalisées sur des tuyauteries faisant la liaison entre les pompes primaires et le sommier (supportage du cœur), afin de procéder à la récupération du sodium résiduel qui n’avait pu être vidangé.

Robot Charli

Actualité

Communiqué

Framatome franchit une nouvelle étape dans un projet de robotique pour le démantèlement et la gestion des déchets