Progresser dans l’exécution grâce à l’innovation

L’innovation est au service de notre performance au quotidien et nous permet d’améliorer sans cesse l’exécution de nos projets.

Nos usines de fabrication de gros composants concentrent notamment leurs efforts sur la mise au point de nouveaux lingots, l’amélioration des techniques de soudage et l’utilisation de cobots. Métamodèles, IoT (Internet of Things) et réalité virtuelle participent quant à eux à l’amélioration de nos processus d’ingénierie et de notre chaîne logistique.

L’innovation est aussi au service de la performance de nos clients à qui nous proposons des solutions et des technologies à forte valeur ajoutée, telles que la réalité mixte qui nous permet d’optimiser la préparation, les durées et l’efficacité de nos opérations de maintenance, et l’intelligence artificielle pour modéliser les déformations des assemblages combustible et proposer de nouveaux produits plus performants.

Le centre de simulation d’usinage : un système de formation innovant et polyvalent

La formation à l’usinage est essentielle pour maintenir le savoir-faire des équipes de production et pour améliorer leurs compétences. Framatome a donc construit une solution phygitale qui combine une console physique et une formation digitale.

En effet, pour les centres de formation et pour les entreprises, des cycles de formation plus efficaces et une accélération de l’autonomie des travailleurs sont des différenciateurs clés.

Ainsi, Framatome propose une solution innovante utilisant un simulateur d’usinage complet.

Ce système permet de former et de qualifier des employés sur les systèmes d’usinage qu’ils utiliseront.

Le simulateur se compose d’un panneau de commande entièrement représentatif, associé à un moteur de simulation et de visualisation. Sur un écran interactif les employés en formation voient l’image et les mouvements réels du centre d’usinage.

Moins cher que les équipements industriels actuels, le centre de simulation est aussi moins coûteux à entretenir. Il permet aux employés en formation de s’exercer sans risquer d’endommager les équipements de production ; et ainsi les aide à développer leur confiance même lors des premières séances d’entraînement.

Les employés en formation deviennent rapidement entièrement autonomes pour poursuivre leur expérience d’apprentissage seuls.

Vidéo : Simulateurs d’usinage, une solution d’apprentissage innovante et évolutive

Avantages :

- Coûts d’achat, d’exploitation et de maintenance inférieurs à un centre d’usinage contrôlé classique

- Entièrement représentatif de l’équipement réel (panneaux de contrôle, langage de commande)

- Pas de perte de production durant les formations

- Rassure les formés et les aide à devenir autonomes

- Simplifie la gestion des plannings de formation et la validation des montées en compétences

- Permet la formation des équipes de fabrication avant la réception d’un nouveau centre d’usinage

- Outil de formation évolutif

- Permet de tester de nouveaux programmes d’usinage avant de les transmettre aux équipes de production

Chiffres clés

- 5 types de commandes numériques différentes

- 50% de réduction du temps de formation d’un nouvel arrivant

Quand l’innovation facilite le quotidien de nos collaborateurs

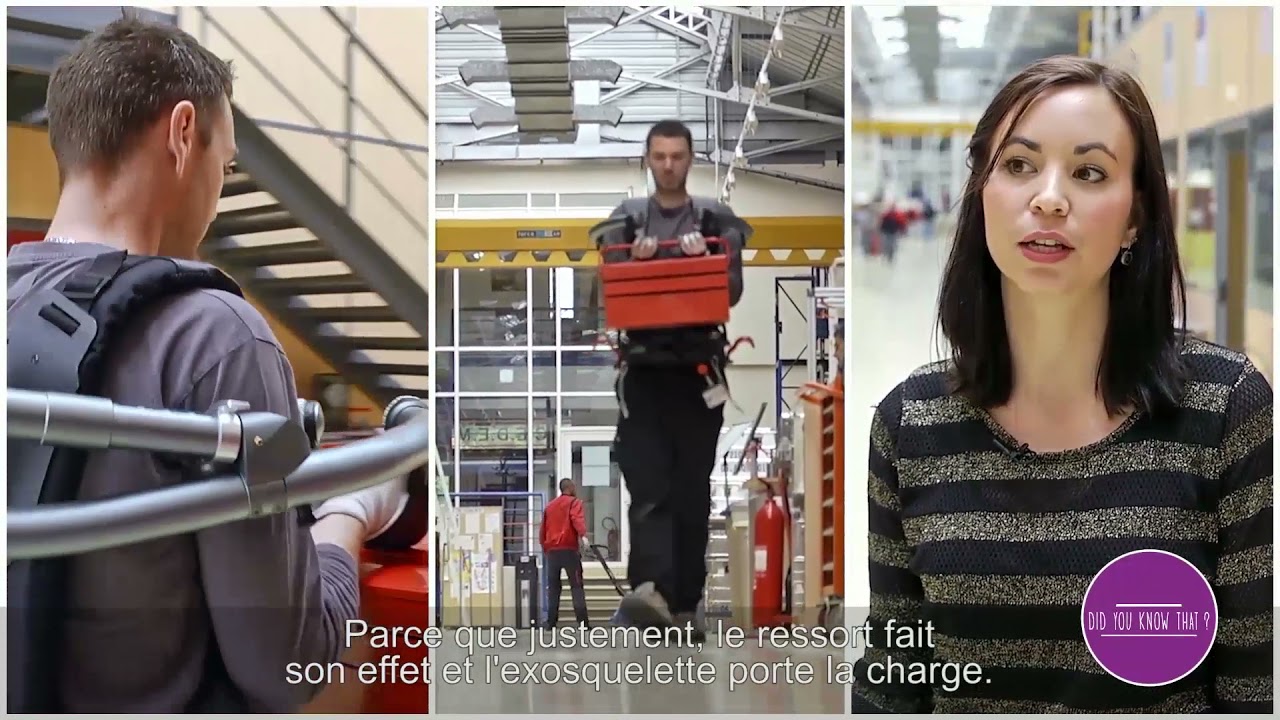

Dans certains de nos métiers, la répétition de certains mouvements de manutention manuelle et les postures parfois contraignantes peuvent présenter des risques d’apparition de Troubles Musculo- Squelettiques (TMS).

A l’initiative des salariés Framatome, nos équipes innovation avec l’aide de l’Institut National de Recherche et de Sécurité et des chercheurs en physiologie ont proposé et testé une solution permettant de faciliter le quotidien des collaborateurs : les exosquelettes.

Cet outil permet d’atténuer la fatigue de nos collaborateurs, en soulageant leurs membres supérieurs, et diminue ainsi la sollicitation des muscles lors des opérations.

L’exosquelette n’est plus un projet futuriste mais bien un outil d’aujourd’hui que nous envisageons d’utiliser dans nombre de nos activités.

Vidéo : Utilisation de l’exosquelette pour atténuer la fatigue de nos opérateurs

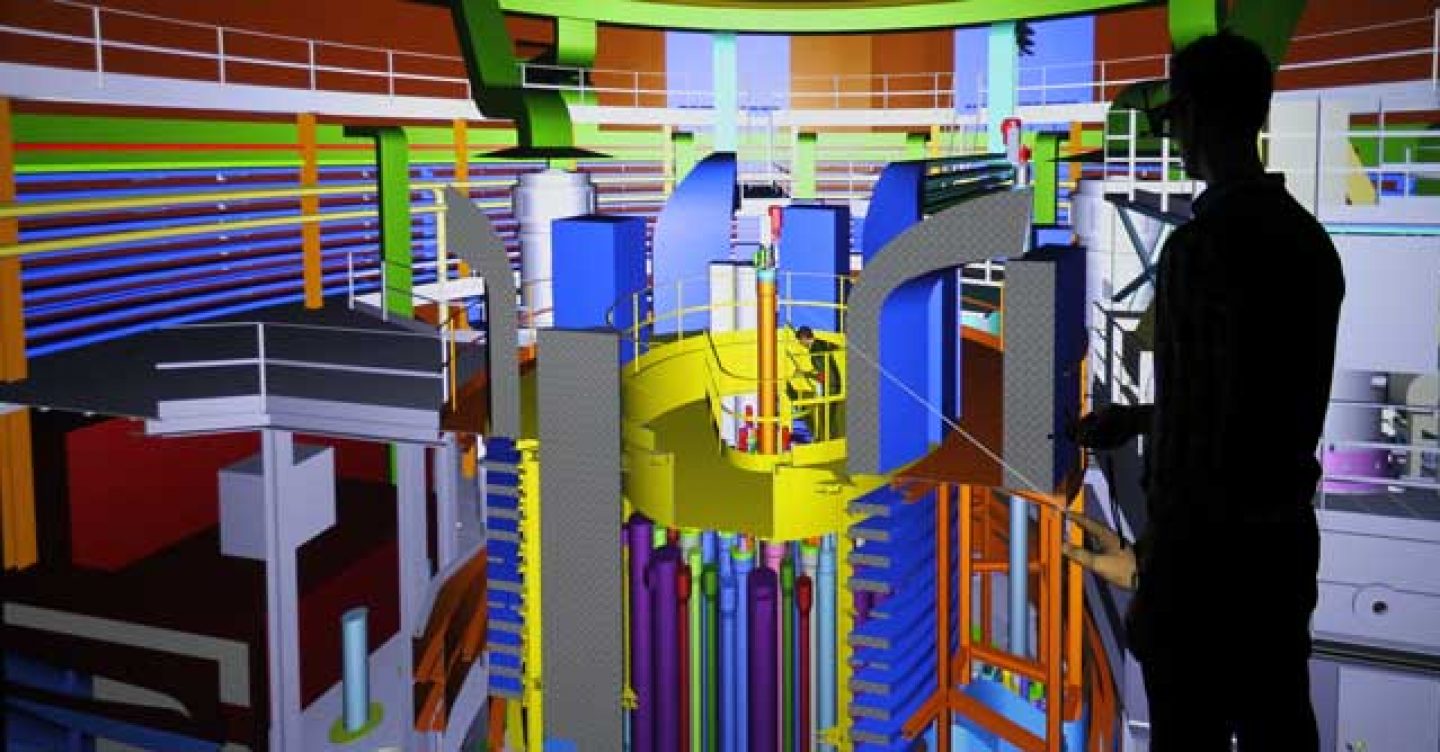

Immersion dans l’ingénierie de conception collaborative en réalité virtuelle

Concevoir, vérifier et valider des millions de pièces, assurer l’intégration de systèmes complexes : voilà les défis des équipes de conception d’un réacteur nucléaire. De la topologie du futur site d’implantation jusqu’au plus petit ressort, les équipes réalisent aujourd’hui leurs revues de conception pluridisciplinaires dans une salle de réalité virtuelle immersive. Plongée au cœur du futur de l’ingénierie…

Labellisé « vitrine pour l’industrie du futur » en 2016 en lien avec la démarche Industrie 4.0, la réalité virtuelle collaborative a été mise en place dès 2014 pour la conception du réacteur démonstrateur Astrid, avant de s’étendre aujourd’hui à l’ensemble des projets. Le système est capable d’assurer une expérience immersive de grande qualité en se déplaçant avec fluidité dans des quantités astronomiques de données : agglomération de différents modèles 3D générés par les principaux outils CAO en usage, nuages de points issus de relevés laser sur des installations physiques, et plus dernièrement cartes de dosimétrie mesurées ou calculées.

Remplaçant avantageusement des milliers de pages de documents ou la lecture de liasses de plans, le système permet des économies conséquentes de temps en préparation de session collaboratives, mais rend également ces dernières beaucoup plus productives, que ce soit pour 1h ou une journée grâce à l’aspect multidisciplinaire avec des images 3D comme langage commun. Le tout en accélérant drastiquement l’identification de potentielles erreurs de conception ou point d’amélioration.

Réalité Virtuelle, des applications innovantes © Framatome

Aujourd’hui, ce système est parfaitement intégré dans les standards d’ingénierie de Framatome (revues de conception, études de faisabilité, études d’accessibilité et de visualisation, production de cinématiques…), mais les nombreuses possibilités qu’il offre suscitent également l’intérêt de l’ensemble de nos métiers :

- Intégration de système complexes et gestion des interfaces

- Simulation de scénarios d’intervention et préparation pour la maintenance ou le démantèlement

- Validation d’outillages et études d’ergonomie, le système permettant d’observer les troubles musculo-squelettiques potentiels lors de l’utilisation d’outils en environnement contraint ou d’appréhender la place de l’homme et ses interactions dans les installations (salle de commande, opérations d’exploitation, interventions particulières dans des phases de maintenance ou de démantèlement)

- Présentation de produits et services aux clients internes et externes pour une prise de décision éclairée

- Formation

Ces quelques cas d’usages ne sont que la partie émergée de l’iceberg, puisque Framatome travaille déjà à la continuité numérique entre ce système et d’autres briques technologiques digitales, ouvrant ainsi de nombreuses opportunités.

Les chiffres ou faits importants :

- Un écran de 4m par 2m, en 3D immersive

- Une collaboration jusqu’à 10-12 personnes

- 20% de gains de productivité estimés sur un cycle de conception

- Tendre plus rapidement vers le zéro défaut

Hololens, notre solution unique de réalité mixte

Notre solution de réalité mixte à travers Hololens projette un hologramme 3D des zones d’intervention, une cartographie 3D du débit de dosimétrie et des procédures de travail.

De plus, cette solution permet un accompagnement à distance en temps réel par un expert auprès des opérateurs réalisant l’intervention.

Cette solution, unique dans l’industrie nucléaire, améliore les opérations de maintenance grâce à une sécurité renforcée, une réduction des coûts des événements de non-qualité et du temps d’exécution optimisé.

Vidéo : Framatome HOLOLENS – Solution de réalité mixte (en anglais)

L’e-Tubing, pour un contrôle des soudures simple et efficace

Lors du remplacement d’un générateur de vapeur, certains tubes d’instrumentation sont coupés puis ressoudés, ce qui nécessite de les contrôler. Cette étape, autrefois longue et nécessitant une manipulation de sources radioactives, est aujourd’hui immédiate et simple, grâce à la solution d’e-tubing développée par Framatome.

Afin d’améliorer la performance de cette opération, nos équipes de la Base installée France ont mis au point un système numérique industriel, embarquant un appareil de mesure par courants de Foucault*, pour remplacer la radiographie utilisée auparavant. Cette innovation permet de passer d’un diagnostic en 24h à du quasi-temps réel. La suppression des sources radioactives et leur périmètre d’exclusion pendant les contrôles par radiographie permet aussi une co-activité avec d’autres opérations, améliorant ainsi la tenue du planning.

*Courants de Foucault : courants électriques induits par un champ magnétique variable dans des matériaux conducteurs

Avantages :

- Optimisation des délais

- Simplicité d’utilisation

- Souplesse dans l’organisation

Vidéo : L’e-Tubing, pour un contrôle des soudures simple et efficace